激光焊接的适应性强,激光束穿过电磁场时不会发生偏移,并且可以穿过透明材料进行焊接,在真空中也可以进行焊接,其应用领域广泛,主要应用于汽车、船舶、航天、电子等领域。起初激光焊接以自熔焊方式为主,其对焊接板材的对接精度要求较高,随着技术的快速发展,出现了激光填丝焊、激光-电弧复合焊、双激光复合焊等。

01、激光填丝焊工艺技术介绍

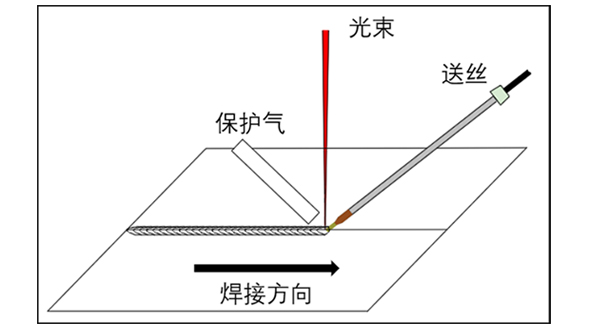

激光填丝焊是在焊缝中预先填入特定焊丝或在激光焊接过程中同步送入焊丝来形成焊接接头的工艺方法,其焊接过程如图1所示,在传统激光焊接的基础上搭配伺服送丝机构就可以实现激光填丝焊接。

图1 激光填丝焊过程示意图

02、激光填丝焊工艺的特点

相较于激光自熔焊,激光填丝焊具备降低装配精度要求、冶金调整方便、较小功率实现厚板材料焊接等优点,具体如下所述:

a)降低工件装配的精度要求。为避免激光泄露现象,激光焊接中需将焊接间隙控制在光斑直径尺寸范围内,使加工成本大大增加。而且焊接间隙影响焊接过程的稳定性及接头成形质量。通过填充焊丝,不仅能减少激光的泄露,而且能降低工件加工与装配时的精度要求。

b)可以方便对焊缝进行冶金调整。焊丝的加入可以补充熔池中烧损的合金元素,通过调整焊丝的成分,例如向焊丝中添加抗裂合金元素,即可对焊缝进行冶金调整,使接头达到特定的性能。

c)可利用较低功率的激光设备实现厚板的焊接。通过对厚板进行开坡口处理,采用多道激光填丝的方式实现厚板材料的连接,其热输入相对激光电弧复合焊接来说较少,有利于减小工件变形。

03、锐科RFL-C6000H激光器激光填丝焊

锐科激光带光闸高功率光纤激光器可以使一台激光器同时执行切割、焊接、钻孔和熔覆,设备功率和传输光纤的切换时间短,可显著降低用户对设备的投入成本,提升加工效率,具有以下技术优势:

● 单路耦合器,2、4路分时光闸

● 耦合效率≥96%

● 切换时间短,<45ms

● 快速光纤熔断保护

● 具备安全的机械、电气、控制监控系统

● 光束切换装置可靠,可实现数百万次连续切换

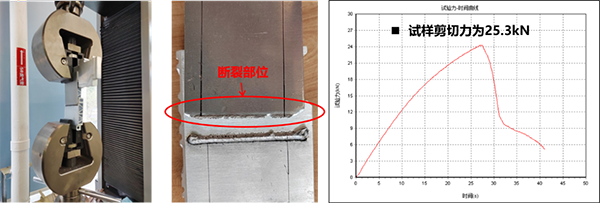

本应用工艺案例采用锐科激光带光闸2通道RFL-C6000H(600μm)激光器搭配普通准直聚焦焊接头针对5系和6系铝合金侧板搭接接头开展激光填丝焊工艺优化试验,激光器外观如图2所示。采用优化的工艺参数焊接,实现焊接速度为3m/min,焊接最大剪切力超过20kN,焊缝表面形貌和截面金相以及拉力测试结果如图3、图4所示,焊缝气孔率<10%。

图2 带光闸高功率RFL-C6000H光纤激光器

图3 焊缝成形外观及截面金相

图4 焊接样件拉力检测

与常规激光器摆动头焊接头配置对比,可以看出此方案带光闸激光器配置准直聚焦焊接头可进行激光填丝焊接,光斑尺寸大,包容性好,焊接速度有一定的提升,焊接质量稳定,焊接气孔小。

04、结束语

本文案例主要描述了锐科RFL-C6000H激光器在对应材料和接头方式下的激光填丝焊工艺参数及焊接效果,在一定程度上为激光填丝焊工艺方案的选择和设计提供了一些实例参考。另外,在激光填丝焊过程中,由于焊丝是在吸收激光热量后被动熔融以实现对焊缝熔池的填充,因此对于焊丝的吸热熔化过程、熔池中的对流过程以及冷却凝固后的焊缝成形质量势必会受到焊丝与光束落点的相对位置的影响,因而在焊前需要依据相应的工艺规范对光丝位置进行观测确认。

(来源:锐科激光)