“作为工业场景与AI技术融合的示范性项目,方案采用深度学习的方式,自主开发,构建大样本的训练集进行训练生成模型,从而判断是否存在缺陷及缺陷类型。新方案的检测准确率更高,并且有良好的适应能力,可以更好的面对愈加复杂的检测场景。”——长安汽车视觉工程师 兰月

客户

重庆长安汽车股份有限公司

重庆长安汽车股份有限公司(简称长安汽车)是中国汽车四大集团阵营企业,全球有14个生产基地,33个整车、发动机及变速器工厂,是一家集开发、制造、销售全系列乘用车和商用车的汽车公司。其两江工厂占地面积2212亩,年极限产能达100万辆,是长安汽车核心战略工厂。

挑战

如何实现高效准确的生产工序检测

随着传统汽车向数字化、智能化转型,市场竞争愈发激烈,对车体的一致性和精密程度都提出了更高的要求。

在汽车生产中,对钣金/焊点/漆面/铸件等工序的缺陷检测尤为重要,其质量控制会直接影响到整车的安装精度、驾驶体验、车身刚性等指标。以往其检测方式一般采用人工抽检,存在一定的局限性,难以当下的生产需求,且汽车本身结构的复杂性,对视觉系统的光路设计、系统标定、算法开发等要求较高。

解决方案

钣金/焊点/漆面/铸件等工序检测

搭载海康机器人视觉软硬件

海康机器人与长安汽车成立工业AI联合创新中心,面向汽车制造开展深度合作,聚焦钣金/焊点/漆面/铸件表面缺陷检测等行业难题,已在重庆两江工厂等基地部署运行,技术自主可控,实现数智化迭代升级。

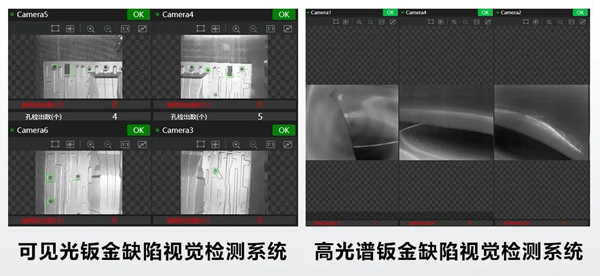

01、冲压线尾钣金外观缺陷检测

针对汽车钣金覆盖件的表面缺陷,项目设计了位于冲压生产线尾的在线视觉检测方案,使用海康机器人CH和CI系列相机。可见光系统采用了图像处理+深度学习的技术,针对目视可见的面缺陷及孔特征计数,高光谱系统则主要针对目视不可见的面缺陷,实现了对钣金表面隐形伤,极微小伤的缺陷检测。

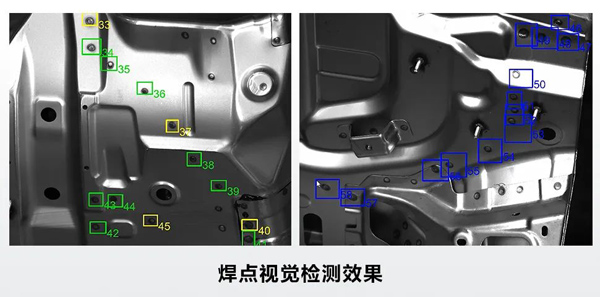

02、焊接机舱焊点视觉检测

焊点视觉检测应用对象为汽车机舱总成件,检测工位采用了海康机器人CH系列相机,主要检测内容为焊点缺漏、焊点偏移量以及焊点缺陷,其中焊点缺漏检测以模板匹配算法实现;焊点缺陷检测采用深度学习的方式,利用残差神经网络模型进行飞溅、毛刺、边焊、扭曲、无缺陷等6分类模型训练,从而实现缺陷检测,正确率达95%以上。

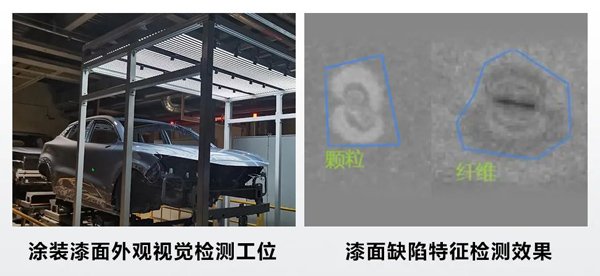

03、涂装漆面外观视觉检测

涂装白车身表面缺陷检测系统,采用海康机器人CS系列工业相机,配合机器视觉、深度学习等先进技术,能够实现漆面全分类缺陷检测,准确度达到99.9%,同时实现了缺陷位置及种类的可视化,现场工人可快速响应处理。避免人员长时间工作带来的疲劳、漏检、误检问题。

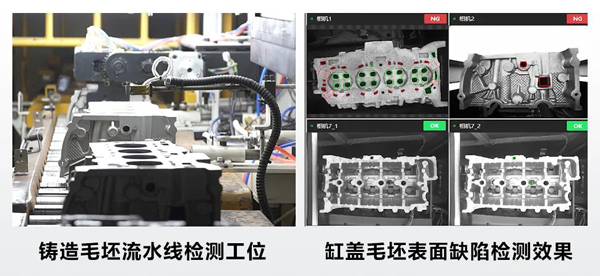

04、铸造机器视觉在线检测系统

铸造机器视觉在线检测系统是在缸盖毛坯下线时对其6个外观面的表面缺陷进行检测,采用海康机器人CH系列面阵相机,其视觉检测算法采用“传统图像处理+深度学习”结合的方式进行,能有效实现铸造缺陷的检出,避免人工漏检导致后工序断刀或批量围堵等问题的发生,提高了铸件检测效率和检测质量,降低了产品质量风险。

效果

零件质量和检测效率大幅提升

■ 工作效率大幅提升人工检测升级为机器视觉检测后,效率大幅提升。以焊装检测模块为例,原来单件检测时间为1分钟,现只需5秒,效率提升达92%。

■ 提高零件生产质量检测方式由原来的抽检改为100%全检,避免了质量问题后移,零件返修率大幅降低,解决了人员测评变差控制难,主观测评一致性等问题,同时大大降低了人工检测的工作量与强度。

■ 低成本模块化部署此场景的落地应用实现了多项视觉检测技术自主可控,帮助长安汽车更快更好的完成现有厂区技术升级及新厂区建设中视觉检测系统的低成本模块化部署。

■ 实现数字化管理

通过机器视觉检测,可视化数据反馈,可及时针对质量异常问题进行数据分析和调整优化,实现全面的数字化管理,为制造领域的视觉场景开发及智能制造升级奠定了坚实基础。

(海康机器人)